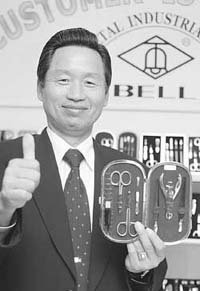

- 개당 200원짜리 손톱깎이 하나로 세계시장을 석권한 사람. 벨금속공업 이희평 사장은 꼬박 30년을 손톱깎이 연구·개발에 매달린 끝에 이 분야에서 세계 최고의 반열에 올랐다. 85개국 소비자들에게 해마다 8000만개의 손톱깎이를 만들어 파는 ‘손톱깎이 왕국’의 제왕을 만났다.

손톱깎이 회사 사장이 손톱을 깎고 있다. 잘린 손톱 조각이 테이블을 사이에 두고 마주앉은 기자의 얼굴까지 날아오는 줄도 모르고 열심히 손톱을 깎는다. 손가락을 바꿔가며 손톱 깎는 데 열중한 그의 오른손 중지가 까맣게 죽어있다. 프레스 기계에 짓이겨졌음을 한눈에 알아볼 수 있다.

“젊은 사람이 나이 먹을 대로 먹은 근로자들 다루기가 쉽지 않더라고요. 관리자랍시고 공장 돌아다니면서 이것저것 지적해대니까 수십년 기름밥 먹은 사람들이 내놓고 무시하더군요. 안되겠다 싶어 작업복으로 갈아입고 6개월 동안 하루도 거르지 않고 작업대에 섰습니다. 고장난 프레스기를 고치다가 장갑이 기계에 빨려 들어가는 바람에 평생 달고 다닐 훈장 하나 얻었죠, 뭐.”

“세계 최고의 손톱깎이를 만든다”는 벨금속공업 이희평(李喜平·59) 사장은 손톱에 난 상처를 자랑스럽게 여긴다. 그 스스로 현장에서부터 성장한 경영자이기 때문에 노사대립도 뛰어넘고 구조조정도 무리없이 거쳐 지금의 회사를 이뤄놓았다고 자부한다는 것이다. 1987년 노사대립이 한창일 때는 강당에 전직원을 모아놓고 ‘360대1’의 토론을 통해 노조를 설득한 끝에 조업을 재개한 적도 있다.

이희평 사장이 손톱깎이를 만들기 시작한 것은 1971년. 올해로 30년을 넘어섰다. 한국전쟁 직후인 1954년 막 창업한 벨금속공업에 입사할 때 그의 직함은 관리담당 실장이었다. 생산라인에서 일하는 근로자들 외에는 직원이라야 사장을 포함해서 서너 명밖에 안되는 영세기업이었다. 당시 그는 자신이 실장이 아니라 사장이라고 생각하며 일했다고 한다.

“회사내 각 부서 열쇠를 제가 모두 갖고 있었어요. 매일 11시 넘어 퇴근했어요. 품질관리, 자재관리, 경리에 이르기까지 손대지 않은 업무가 없었죠.”

최고 브랜드 ‘TRIM’ 물려받아

손톱깎이를 만들 만한 강철 자재를 구할 수 없어 주변에 나뒹굴던 드럼통을 조각내서 손톱깎이를 만들던 시절이었다. 드럼통 철판을 작두로 잘라낸 뒤 연마기로 일일이 날을 갈아 손톱깎이를 만들었다. 그렇게 만든 손톱깎이의 품질은 당연히 형편없었다. 손톱 끄트머리가 깔끔하게 다듬어지기는커녕 오히려 더 흉하게 뜯겨 나가는 경우가 다반사였다.

그러니 소비자들의 안방을 차지한 것은 미국산 제품. 당시 소비자들이 장롱 서랍이나 안방 보석함에 ‘모셔두고’ 사용하던 스테인리스 손톱깎이에는 대부분 ‘트림(TRIM)’이라는 영문 브랜드가 찍혀 있었다. 트림은 1948년 설립된 세계적인 손톱깎이 제조업체 바세트(BASSETT)의 브랜드. 전세계 소비자들에게 ‘손톱깎이=TRIM’이라고 인식될 만큼 인지도가 높았던 제품이다.

그러나 이제 트림 제품은 더 이상 미국 기업에서 생산하지 않는다. 트림 손톱깎이를 만드는 곳은 벨금속공업이다. 이른바 주문자상표부착(OEM) 방식이다. 바세트는 손톱깎이를 만드는 국내 5개 업체를 모두 실사한 뒤 벨금속공업과 계약을 맺고 ‘세계 최고’의 명예를 물려주기로 결정했다. 그러고는 지난해 7월 아예 공장문을 닫아버렸다.

그래서 이제 ‘벨’이라는 브랜드는 국내보다는 해외에서 더 유명한 상표로 꼽힌다. 벨 상표를 붙인 손톱깎이는 세계 85개국으로 수출된다. 물론 미국이 가장 큰 수출시장이지만 중동, 아프리카, 중남미 등 5대양 6대주에 안 가는 곳이 없다. 그만큼 품질로 인정받았다는 얘기다.

“그까짓 손톱깎이에 무슨 품질 타령이야? 손톱만 잘 깎이면 되지….”

늘 사람 좋은 웃음을 입에 달고 다니는 이사장도 이런 말을 하는 사람들을 만날 때는 대번에 정색을 한다.

“이래 뵈도 손톱깎이 하나를 만드는 데 필요한 공정이 30개가 넘습니다. 프레스에다 금형, 연마, 도금, 열처리, 조립, 접착, 포장까지 공정 하나하나에서 기술력으로 승부할 수밖에 없어요.”

사실 기자는 이사장의 설명을 듣고 나서야 손톱깎이의 위·아랫날이 정확하게 일치하지 않고 조금 어긋나 있다는 사실을 알았다. 아랫날이 윗날보다 바깥쪽으로 약간 튀어나온 구조다. 사람의 치아와는 반대의 구조로 돼 있다. 사람의 위·아랫니가 어긋나 있지 않고 맞닿아 있으면 아래턱이 튀어나온 비정상 구조가 되듯이 손톱깎이도 위·아랫날이 미세하게 어긋나도록 만들지 않으면 제 구실을 할 수 없다.

이렇듯 작은 손톱깎이 하나에도 언뜻 봐서는 찾아내기 어려운 품질의 비밀이 여러 곳에 숨어있다. 특히 열처리 공정에는 예리한 양날의 경도(硬度)를 좌우하는 중요한 기술적 노하우가 담겨 있다. 벨금속공업은 이러한 일련의 제조공정을 모두 자동화해 품질 면에서 그야말로 ‘손톱만큼’의 오차도 없는 세계 최고 품질의 손톱깎이를 만들고 있다. 공장의 자동화 설비는 이러한 품질 경쟁력의 원천이다. 이사장은 “외국 바이어들이 천안에 있는 우리 공장에 와보고 엄청난 규모에 입을 쩍 벌린다”고 자랑하기도 했다.

5500평이나 되는 부지에 자리잡은 천안공장은 손톱깎이 만드는 곳이라는 생각이 들지 않을 정도로 광활하다. 건물 면적만 2800평. 게다가 그 안의 설비를 둘러보면, 아줌마 직원들 몇몇이 둘러앉아 대충 부품을 조립해 제품을 만들고 있으리라는 선입견은 한방에 날아가버린다. 대표적 3D업종으로 꼽히는 도금공정까지 자동화했으니 전공정을 자동화했다고 해도 과언이 아니다. 도금과 열처리 공정을 자동화한 것은 이 공장만이 갖고 있는 자랑거리다. 그러나 10억원이 넘는 설비를 들여와 모든 공정을 자동화한 것은 일정한 품질을 유지하기 위한 것일 뿐만 아니라 세계시장에서 경쟁하기 위한 자구책에서 비롯된 것이기도 하다.

“손톱깎이 한 개의 공장 출고 가격이 200원입니다. 아이들 군것질거리인 아이스크림 하나도 500원씩 하는 세상 아닙니까. 수출가격은 20년 전이나 지금이나 차이가 없어요. 경쟁이 치열하다보니 가격을 올릴 수가 없습니다. 그러니 울며 겨자 먹기죠. 결국 장비를 자동화해서 생산비를 낮추는 것 말고는 해결책이 없습니다.”

벨금속의 손톱깎이를 그대로 모방해 만들어 세계 곳곳에서 팔리고 있는 중국산 싸구려 유사품이 그 원흉이다. 이들 유사품은 아예 ‘BELL’이라는 브랜드를 똑같이 달고 소비자를 현혹한다. 벨금속에서 생산하는 12개들이 손톱깎이 한 세트의 도매가격은 3.4달러. 그러나 벨 제품과 똑같은 상표를 붙인 중국산 유사품의 가격은 1.7달러에 불과하다. 정품과 유사품을 구별하기 어려운 일반 소비자들이 어떤 제품을 선택할지는 불문가지(不問可知)다.

흡사 우리 소비자들이 가짜 나이키 운동화나 가짜 샤넬 지갑을 무턱대고 선호하는 것이나 마찬가지다. 동남아나 중남미 일부 국가에서는 매장 진열장엔 벨금속에서 생산한 진품을 전시해놓고 그 밑에 유사제품을 숨겨놓고 파는 경우도 다반사라고 한다. 매장을 찾는 손님들에겐 진품을 보여주고, 정작 손님들이 사갈 때는 싸구려 모조품을 내주는 수법이다.

싸구려 유사품으로 인해 분통 터지는 일을 수도 없이 당하면서 이사장도 생각해볼 수 있는 수단은 다 동원해봤다. 현지 법원에 소송을 제기한 것도 한두 번이 아니고, 대통령이나 장관을 만나는 기회가 있을 때마다 이 문제를 국가적 차원에서 해결해야 한다고 목소리를 높였다.

그러나 수천만원의 변호사 비용을 들여가며 유사품 제조업체를 상대로 한 소송에서 승소했지만, 법원이 이 회사에 겨우 벌금 600달러(약 72만원)를 물리는 것을 보고는 맥이 탁 풀려 다시는 소송을 걸 엄두가 나지 않았다. 설비 자동화를 통해 유사업체들을 따돌리는 것밖에는 해결책이 없다고 마음먹은 것도 이 무렵이었다. 그후 자동화 설비를 도입하는 데는 돈을 아끼지 않았고, 검사장비 역시 모두 디지털화했다.

매출 95%가 수출

이희평 사장이 이들의 ‘저가공세’에 무작정 맞대응하지 않은 데는 또 하나의 이유가 있다. 단돈 100원도 숨기지 않는 투명경영 원칙을 포기하지 않기 위해서다. 세금계산서를 끊지 않고서는 단 한 개의 손톱깎이도 팔지 않는다는 것이 그가 지금껏 지켜온 경영철학이다. “그래 가지고서야 사업이 되겠느냐”는 물음에 그는 “어쩔 수 있나요. 교회 장로까지 맡고 있는 사람이…”라고 얼버무린다.

이러다보니 세계시장에서 가격경쟁력으로 부딪치면 다른 업체에 밀릴 수밖에 없다. 국내시장에서도 이 원칙을 고수하면 다른 업체들보다 10% 정도 비싸게 팔 수밖에 없어 내수시장은 이미 포기한 지 오래다. 그 결과 매출의 95%가 수출에서 발생한다. 벨금속은 현재 연간 2500만달러의 수출 실적을 올리고 있다. 전세계 85개국 소비자들에게 해마다 팔려나가는 손톱깎이 숫자만 해도 줄잡아 8000만개. 세계시장 점유율은 39% 수준이다. 1980년대 초반에 잠시 주춤한 것을 빼면 매출은 해마다 약 10%씩 신장하는 추세라고 한다. 물론, 이런 성장세가 그냥 얻어진 것은 아니다.

“시카고박람회 같은 델 가면 한국제품 전시부스는 아예 지하실에 처박혀 있곤 했어요. 1주일 내내 목이 쉬도록 제품을 홍보해도 바이어라곤 눈에 띄질 않고…. 어쩌다 들른 사람이 ‘일본 회사냐’고 물어서 ‘코리아’라고 대답하면 아래위로 한번 훑어보곤 그대로 발길을 돌렸어요. 그럴 땐 정말 힘이 쭉 빠지죠.”

사정이 달라지기 시작한 것은 1988년 서울올림픽 이후였다. 괄목상대(刮目相對). 외국인들이 한국사람 보는 눈이 달라졌다는 것을 피부로 느꼈다. 대기업보다 마케팅 능력이 떨어지는 중소기업 사장이 해외에서 애국자가 될 수밖에 없는 데는 다 이유가 있었다. 마침 이희평 사장과 인터뷰를 한 날은 한국 축구팀이 스페인을 꺾고 월드컵 4강 신화를 달성한 직후였다. 월드컵 이야기가 나오지 않을 수 없었다.

“저게 다 수출기업들에게는 돈입니다, 돈. 이제 해외 나가서 영업할 때도 월드컵이나 축구 얘기를 꺼내면 술술 통할 겁니다. ‘한국=축구’가 되는 거죠. 우리처럼 수출만 하는 기업들에게 월드컵은 단비가 될 거예요. 두고 보세요.”

손톱깎이는 다른 생활용품과 달리 디자인이 거의 비슷하다. 동네 대중 사우나든 군부대 내무반이든 주변에 굴러다니는 손톱깎이는 다 마찬가지다. 손톱깎이의 양 날을 이루는 철판 사이에 깡통따개와 소형 칼이 하나씩 붙어 있는 것이다. 이렇게 생긴 손톱깎이가 말하자면 ‘대한민국 표준모델’인 셈이다.

별것 아닌 것 같아 보이지만 바로 이 대한민국 표준모델은 1970년 벨금속공업에서 실용신안특허를 낸 것이다. 당시만 해도 손톱깎이에 칼과 깡통따개를 붙인 디자인은 획기적인 발상으로 받아들여졌다. 지금은 특허기간이 끝나 다른 회사들도 이런 디자인으로 만들어내는 데 아무런 제약이 없지만, 그 무렵엔 이런 디자인의 제품을 만들어낼 수 있는 곳은 벨금속뿐이었다.

이사장은 그 이후 지금까지 3개의 특허권과 30여 개의 실용신안권, 그리고 100여 개의 의장권을 확보해놓고 있다. 손톱깎이 하나만 잘 만들어 팔아도 ‘세계 최고’ 대접을 받을 수 있다는 것을 실증해 보인 것이다. 시력교정 수술인 라식 수술이 확산되면 안경점 주인들은 생계를 걱정해야 한다. 휴대전화가 대중화되면서 호출기는 자취를 감췄다. 그러나 아무리 세상이 빠르게 변한다고 한들 손톱을 안 깎고 살아갈 수 있는 사람이 있으랴.

하지만 아무리 세계 최고를 만드는 회사라고 해도, 한번 구입하면 잃어버리기 전에는 10년이고 20년이고 사용할 수 있는 손톱깎이 하나만 갖고 버티기는 어려울 듯하다. 그래서 이사장이 눈길을 돌리기 시작한 분야가 이·미용기구다. 벨금속은 세계 최고의 손톱깎이를 만들던 노하우를 살려 이번에는 같은 원리의 발톱깎이를 만들어냈다. ‘사이드 클리퍼(side clipper)’라고 불리는 발톱깎이는 날이 기역자로 꺾여 있어 앉은 자세로 발톱을 깎을 때 편리하다. 한국에서는 많이 쓰이지 않지만 서양인들은 발톱깎이를 많이 사용한다고 한다.

또한 여성들이 속눈썹을 올릴 때 쓰는 ‘아이래시 컬러(eyelash curler)’도 만들었고, 네일아트 시장을 겨냥해 다양한 손톱손질기구도 선보였다. 그러나 여전히 벨금속공업의 화두는 ‘손톱 아니면 발톱’이다.

한참 잘 나가던 시절, 이희평 사장이라고 해서 외도를 꿈꾸지 않은 건 아니었다. 한때는 골프채를 만들어보려 했던 적도 있었다.

그러나 이내 포기했다. 시장조사를 해보니 도저히 수지가 맞지 않더라는 것. 이사장은 “그때 멋모르고 골프채에 손을 댔다면 크게 말아먹었을 것”이라며 껄껄 웃는다.

그가 ‘쑥스럽게’ 내놓은 장문의 이력서를 읽어보면 두 가지 대목이 눈에 띈다. 하나는 유독 대외활동 경력이 많다는 것이고, 또 하나는 배움에 대한 욕심이 무척 크다는 것이다. 명예세무서장, 경찰서 보안지도위원장, 산업단지관리공단 이사, 고교 총동창회장, 시(市) 개발위원, 전화국 고객 대표위원, 무역상사협의회장 등 셀 수 없을 정도로 이어지는 직함들은 모두 그가 맡았거나 현재 맡고 있는 것들.

천안 같은 지방 소도시에서 자수성가한 사람 한두 명이 나타나면 여기저기서 손벌리는 게 인지상정이겠지만, 이사장의 경우는 사정이 좀 달라 보였다. 그가 들으면 화를 낼지 모르겠으나, 기자의 눈에 비친 이사장은 여기저기 불려다니면서 돈 내놓는 것을 즐기는 사람 같았다.

고등학교 동창회장을 맡은 것은 그럴 수 있다 치자. 한 걸음 더 나아가 출신 중학교에 매년 10여 명씩 선발해달라고 해서 쌀가마니를 날라준다는 것을 보면 그의 수많은 대외활동이 그저 ‘자리’만 보고 하는 일은 아닌 것 같다. 그것도 아무도 모르게 쌀가마니를 날라다준다니 동화책에 나오는 의좋은 형제들 간의 우정도 아니고 원.

‘연장전 골든골’ 같은 쾌거

이사장은 고교 1학년 때 부친이 심장마비로 세상을 뜬 후 지금도 기억하기조차 싫은 고생을 겪었다. 대학 진학은 물론, 가슴에 품은 모든 꿈을 접어야 했다. 만학(晩學)에 뜻을 둔 것도 이 때문일 것이다. 그의 이력서에는 ‘서울대학교 행정대학원 수료’ ‘아주대 경영대학원 졸업’과 같은 경력들이 즐비하다. 뿐만 아니라 공장이 있는 충남 천안의 호서대에서는 경영학 박사과정을 밟고 있다. 사교클럽 성격의 특수대학원이 아니라 꼬박꼬박 수업을 들어야 하는 일반 대학원에서다.

“동생들도 다 박사학위를 갖고 있고, 아이들도 지금 박사과정에 다니면서 유학중이에요. 나중에 애들이 ‘왜 삼촌들은 다 박사인데 아버지만 박사가 아니냐’고 할까봐….”

세계시장을 누비는 우량기업의 CEO치고는 웃음이 나올 정도로 소박한 대답이다. ‘환갑 전에 박사학위를 받겠다’는 자신과의 약속을 지키기 위해 그는 지금 틈나는 대로 막바지 논문 준비에 땀을 흘리고 있다.

월드컵 4강 신화 이후 ‘축구 4강’을 ‘경제 4강’으로 만들려면 평범한 100가지 제품보다 세계 최고로 기록될 만한 한 가지 제품을 만드는 것이 우리 경제의 생존전략이다. 그런 의미에서 삼성의 반도체도 중요하고 오리온 초코파이도 없어서는 안될 제품이다.

그러나 중소기업, 그것도 IT나 벤처가 아닌 전통 제조업 분야에서 이희평 사장이 이뤄낸 ‘손톱깎이 세계 최고’의 신화는 점점 관심에서 사라져가는 우리 중소기업의 현실에선 연장전 골든골 같은 쾌거임에 틀림없다.

손톱깎이 회사 사장님과 어깨를 걸고 “대~한민국!”을 한번 외쳐보고 싶지 않은가.

![[밀착취재] 리딩방 70여 명 대부분이 한통속…기망하는 수법까지 매뉴얼화](https://dimg.donga.com/a/380/211/95/1/ugc/CDB/SHINDONGA/Article/69/48/98/bd/694898bd2399a0a0a0a.jpg)

![[지상중계] 제12회 나지포럼, “북미 정상회담 성과내기 어려워”](https://dimg.donga.com/a/380/211/95/1/ugc/CDB/SHINDONGA/Article/69/43/48/32/69434832107aa0a0a0a.jpg)