- 어떤 차를 고를 것인가. 시장의 양적 성장 둔화와 잇따른 사건·사고로 자동차 업계에 일대 지각변동이 예견된다. 완성차 업계가 고객의 브랜드 충성도에 촉각을 곤두세우는 이유다. 현대기아차는 ‘감성 코드’를 접목한 AS와 빠른 순정부품 공급으로 고객 마음 잡기에 나섰다.

현대모비스 아산물류센터 사진제공·현대모비스

세계 자동차 시장을 향한 현대기아차의 전략이 변화한다. 원활한 애프터서비스(AS) 부품 공급, 수리 시간 단축 등을 통해 고객 만족도를 향상시킨다. 순정부품을 빠르게 공급해 차량 고장이나 사고 발생 후 고객이 빠른 시간 내에 차량 운행을 재개할 수 있도록 하자는 전략이다.

순정부품은 설계 및 생산 단계에서부터 차량이 최적 상태로 운행되도록 제작한 것으로 신차에 공급되는 부품과 가장 흡사하다. 자동차는 2만여 개의 부품이 맞물려 움직이는 정교한 기계장치인 만큼 순정부품 사용은 안전과 직결된 문제다. 현대기아차는 순정부품의 원활한 공급이 브랜드 이미지와 고객 충성도를 끌어올릴 것으로 기대한다.

AS 순정부품 책임 공급

현대기아차에 순정부품을 공급하는 현대모비스는 국내는 물론 해외에도 물류망을 구축하고 첨단 시스템으로 이를 관리, 운영한다. 현대기아차 순정부품 물류 허브 기능을 맡은 곳은 아산, 울산, 냉천, 경주의 대형 물류센터다. 권역별 물량을 집하해 일괄 분류작업을 거쳐 전국 23개 부품사업장과 43개 정비 파트에 공급한다. 해외에도 52개의 직영 부품창고를 거점으로 구축했다.

또한 필요한 부품의 재고가 없으면 자동으로 전산 청구해 24시간 이내에 부품을 공급받는 긴급부품 운송시스템, 물류센터 입고에서부터 출하까지의 모든 작업을 PDA로 작업하는 PLUS 시스템, 수십만 가지의 부품을 최적의 장소에 보관하는 창고 최적화 시스템(WOS) 등 AS 부품의 신속 정확한 공급을 위한 첨단 물류 시스템을 구축하고 있다.

현대모비스가 공급하는 순정부품은 양산 차종 93개와 단산 차종 120개 등 모두 213개 차종의 것으로 214만 품목에 달한다. 순정부품의 법적 책임공급 기간인 ‘단산 후 8년’이 지난 고령 차종에 사용하는 부품도 다수 포함돼 있다. 현대모비스에 따르면 보유한 단산 차종의 순정부품 품목은 전체의 56%로 2000억 원 상당이다. 현대모비스는 단산 차종의 순정부품 재고 보관을 위해 전용 창고를 따로 운영하고 있다.

단산 부품의 수요가 적은 상황에서 재고를 사전에 확보하고자 연간 확정량 발주제도와 FBO(Final Buy Order)를 운영하는 점도 눈에 띈다. 연간 확정량 발주제도란 단산 차종 부품 중 고객 수요가 거의 없는 저순환 부품의 소요량을 연 단위로 예측해 해당 부품을 생산하는 협력업체에 미리 제작을 의뢰함으로써 부품 조달에 차질이 없도록 하는 것이다. 저순환 부품의 수요가 물량을 확보할 필요가 없을 정도로 줄어들면 부품을 마지막으로 발주해 일정 정도의 재고를 보유한다(FBO 제도).

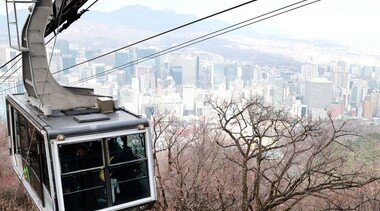

24만1402㎡ 부지에 들어선 아산물류센터는 규모와 설비에서 국내 최고 수준이다. 현대기아차의 국내 보수용 부품을 70개 사업소에 공급하는 동시에 기아차의 AS 보수용 부품을 201개 국가에 공급하는 국내외 순정부품 물류 허브 임무를 맡았다. 하루 물동량만도 9.5t 트럭 기준으로 내수 180대, 수출 120대다. 수출 22만4000개, 내수 15만8000개 등 38만2000개 품목을 보관한다.

아산물류센터 직원이 불출될 부품을 보관소에서 꺼내고 있다. 사진제공·현대모비스

아산물류센터는 PDA를 활용해 부품의 저장 및 출고 정보를 실시간으로 공유한다. 현장 직원이 각자 보유한 PDA로 부품의 바코드를 찍으면 해당 부품의 수량과 저장 위치 등 다양한 정보가 한눈에 파악된다. 초보자도 별도의 숙련 과정 없이 작업에 투입될 수 있다. 물품 배송과 재고 관리가 동시에 진행돼 수작업으로 일하던 때와는 비교할 수 없을 만큼 작업 시간이 단축됐고, 부품의 보유 상황과 서류상의 불일치 확률이 줄어 효율성도 높아졌다. 생산성이 30% 넘게 향상됐으며 부품의 출고도 빠르고 정확해졌다.

컨베이어 시스템을 통해 포장 공정으로 옮겨진 부품은 바코드를 부착한 플라스틱 바구니에 담겨 어떤 부품이 어디로 배송되는지 바로 알 수 있다. 포장 작업자 역시 바코드를 읽고 종이 박스에 제품을 담아 주문 지역으로 배송한다.

물류센터 바닥도 첨단이다. 부품이 선반에 안정적으로 놓여 있지 않으면 손상을 입을 수 있는 데다 중장비를 이용해 무거운 부품을 운반하는 터라 바닥이 평평하지 않으면 안전사고가 발생할 수 있다. 그래서 강섬유강화 콘크리트(SFRC)를 사용해 바닥을 시공했다. 일반 콘크리트는 선반을 고정하는 힘이 약할 뿐만 아니라 부품의 하중으로 바닥이 깨지거나 손상될 수 있지만 SFRC는 콘크리트와 강섬유를 혼합한 복합 재료로 보통의 콘크리트보다 10배 넘게 충격에 강하다. 또한 레이저를 이용해 공사를 마무리해 바닥을 평평하게 했다.

![[신동아 만평 ‘안마봉’] 2026년 ‘반중 지도자군(群)’의 행진](https://dimg.donga.com/a/300/200/95/1/ugc/CDB/SHINDONGA/Article/69/9e/7c/5e/699e7c5e023ba0a0a0a.png)

![[신동아 만평 ‘안마봉’] 2026년 이재명 대통령의 ‘부동산 행상’](https://dimg.donga.com/a/380/211/95/1/ugc/CDB/SHINDONGA/Article/69/9d/5f/99/699d5f9911b7a0a0a0a.png)

![[영상] 김다현 “언제나 내 편인 ‘얼씨구다현’과 함께 붉은 말처럼 달리렵니다”](https://dimg.donga.com/a/380/211/95/1/ugc/CDB/SHINDONGA/Article/69/8b/df/02/698bdf022269d2738e25.jpg)